电池级氢氧化锂绿色制备技术:双极膜电渗析工艺详解

2026-01-08 来自: 山东环科环保科技有限公司 浏览次数:183

在全球 “双碳” 战略纵深推进与新能源汽车产业爆发式增长的双重驱动下,氢氧化锂作为锂电池正极材料(三元材料、磷酸铁锂)的核心原料,其制备技术的先进性直接决定了新能源产业链的核心竞争力与可持续发展能力。

长期以来,传统苛化法(碳酸锂与氢氧化钙沉淀工艺)占据行业主流,但该工艺存在流程繁琐、产品纯度受限、固体废弃物污染严重等固有弊端,已难以适配高端锂电池对高纯度原料的需求及绿色制造的产业趋势。在此背景下,双极膜电渗析技术凭借其 “水解离驱动、零化学添加、资源全回收” 的独特优势,突破了传统工艺的技术瓶颈,成为氢氧化锂制备领域的创新方向与研究热点。本文将从技术原理创新、核心工艺优势、产业化应用实践及未来发展趋势四大维度,系统解构双极膜技术在氢氧化锂制备中的革命性价值。

一、技术原理:水解离主导的酸碱定向生成机制

双极膜(Bipolar Membrane, BPM)是融合了离子交换与电化学水解离功能的特种膜材料,其核心结构由阳离子交换层(CEL)、阴离子交换层(AEL)及中间催化层(CL,多为金属氧化物或羟基化高分子材料)三层复合构成,具备在直流电场作用下高效解离水分子的特殊性能。这一核心特性使得双极膜电渗析系统能够在不引入外部化学试剂的前提下,实现锂盐溶液中锂离子(Li⁺)与阴离子的精准分离,同步定向生成高纯度氢氧化锂(LiOH)与对应酸产物(盐酸 / 硫酸),彻底颠覆了传统工艺的反应逻辑。

以盐湖卤水(含 LiCl、Li₂SO₄等锂盐)为原料制备氢氧化锂为例,其核心反应过程分为两段式定向转化:

第一段:氯离子分离与盐酸生成

卤水中的氯离子(Cl⁻)在电场驱动下,通过阴离子交换膜定向迁移至酸室,与双极膜解离产生的氢离子(H⁺)精准结合,生成浓度达 5%-10% 的工业级盐酸;同时,锂离子(Li⁺)穿透阳离子交换膜进入碱室,与双极膜解离的氢氧根离子(OH⁻)反应,初步生成氢氧化锂粗液,核心反应式为:LiCl + H₂O → LiOH + HCl。

第二段:硫酸根分离与硫酸生成

经过第一段处理后,料液中残留的硫酸根离子(SO₄²⁻)进入第二段电渗析系统,同样通过阴离子交换膜迁移至酸室,与 H⁺结合生成硫酸;碱室中锂离子进一步富集,氢氧化锂浓度提升至 10%-15%,杂质含量显著降低,核心反应式为:Li₂SO₄ + H₂O → 2LiOH + H₂SO₄。

两段式工艺通过分步分离不同阴离子,实现了杂质的精准去除与产物的高值化回收,为后续结晶提纯奠定了基础。

二、工艺优势:绿色、高效、高值化的三重突破

相较于传统苛化法,双极膜电渗析技术在环保性、经济性与产品品质上实现了全方位超越,其核心优势体现在三个维度:

1. 绿色低碳:零化学添加与污染物零排放

传统苛化法需消耗大量氢氧化钙或碳酸钠等化学试剂,每生产 1 吨氢氧化锂约产生 1.5 吨以上碳酸钙固体废弃物,这些固废不仅占用土地资源,还可能引发二次污染;而双极膜法仅需电能驱动水分子解离,全程无任何化学试剂添加,从根源上杜绝了污染物的产生。同时,酸室生成的盐酸、硫酸可直接回用于盐湖提锂的预处理环节(如调节卤水 pH 值、溶解杂质),实现氯、硫元素的闭环循环利用,真正达成 “零排放、全回收” 的绿色生产目标。例如,天齐锂业在四川基地采用两段式双极膜电渗析工艺,氢氧化锂回收率达 92% 以上,副产盐酸回收率超 95%,彻底替代了传统工艺的化学中和环节。

2. 高效低成本:能耗与成本的双重优化

在能耗方面,双极膜法制备氢氧化锂的单位能耗约为 6.20 kWh/kg,较传统电解法(8-10 kWh/kg)降低 20%-30%,较苛化法(含蒸发结晶环节,约 7-9 kWh/kg)降低 15% 以上;在原料成本上,以盐湖卤水为原料时,双极膜法的综合生产成本约为 2.59 美元 /kg,显著低于传统苛化法(3.2-3.5 美元 /kg),成本优势随生产规模扩大进一步凸显。此外,双极膜系统采用模块化设计,可根据产能需求灵活增减膜堆数量,中小型企业仅需百万元级初始投资即可启动生产线,大幅降低了技术应用门槛。

3. 产品高纯度:杂质精准控制的品质升级

双极膜电渗析系统借助离子交换膜的高选择透过性,能够精准截留卤水中的钙、镁、铁、硅等杂质离子,有效解决了传统苛化法中杂质难以彻底去除的行业痛点。例如,中国科学技术大学团队研发的聚苯醚基高性能双极膜,对锂离子的截留率超 99%,制备的氢氧化锂碱液中锂含量达 7128 mg/L,杂质总含量低于 0.4%,纯度完全满足电池级氢氧化锂标准(≥99.5%),可直接用于高端三元锂电池正极材料的生产。相较于传统工艺需额外增加提纯环节(如重结晶、离子交换),双极膜法一步实现 “分离 - 提纯 - 产物生成”,大幅简化了生产流程。

三、产业化应用:从实验室到工业规模的落地实践

近年来,双极膜制备氢氧化锂技术已从实验室研发逐步走向产业化应用,国内外多家企业与科研机构已实现规模化落地:

采用两段式双极膜电渗析工艺,设计产能 5 万吨 / 年电池级氢氧化锂,产品纯度稳定在 99.6% 以上,副产盐酸回用于卤水预处理,综合能耗较传统工艺降低 25%;

开发 “吸附提锂 - 纳滤除杂 - 双极膜电渗析 - 低温结晶” 全流程系统,以青海盐湖卤水为原料,总锂回收率达 95%,水循环利用率超 90%,已在青海某盐湖项目中实现 2 万吨 / 年产能落地;

国外技术应用:采用自主研发的双极膜组件处理阿塔卡马盐湖卤水,氢氧化锂纯度达 99.8%,能耗降至 5.8 kWh/kg,为南美盐湖资源开发提供了绿色方案。

这些产业化案例充分验证了双极膜技术的稳定性与可行性,为全球锂资源高值化利用提供了可复制的实践路径。

四、发展前景:技术迭代与市场拓展的双重机遇

尽管双极膜技术已实现产业化突破,但要成为氢氧化锂制备的主流技术,仍需在膜材料性能、工艺集成与市场应用三方面持续发力:

1. 膜材料创新:突破性能与成本瓶颈

未来研发方向将聚焦三大重点:一是开发耐高温(80℃以上)、抗污染的新型基材(如聚苯醚 / 聚砜改性材料);二是通过纳米催化层(如氧化铱、石墨烯复合催化剂)优化设计,降低水解离电压至 1.0 V 以下,进一步降低能耗;三是研发锂离子选择性专用膜,提升锂回收率至 98% 以上,适配低品位盐湖卤水的处理需求。随着国产双极膜产能扩大与技术成熟,预计未来 3-5 年膜组件成本将降低 30%-40%,进一步提升技术经济性。

2. 工艺集成:构建全流程零排放体系

双极膜技术与其他分离技术的耦合集成,将成为未来产业化的核心方向。例如,与吸附提锂技术结合,可实现低品位卤水的高效提锂;与纳滤、超滤技术耦合,可简化预处理流程,降低膜污染风险;与低温蒸发结晶技术联动,可直接获得固体氢氧化锂产品,省去传统工艺的蒸发浓缩环节。此外,通过构建 “卤水预处理 - 双极膜电渗析 - 产物回收 - 废水回用” 的全流程闭环系统,可实现锂资源回收率超 95%、水资源回用率超 90%,真正达成 “零排放” 的产业目标。

3. 市场拓展:从锂电到多领域渗透

除新能源汽车锂电池领域外,氢氧化锂在核工业(反应堆冷却剂)、航空航天(高温润滑脂原料)、医药化工(情绪稳定剂、抗痛风药物)等高端领域的需求正持续增长。双极膜法制备的高纯度氢氧化锂,凭借杂质含量低、性能稳定的优势,有望在这些高端市场快速替代传统工艺产品。据行业预测,2030 年全球氢氧化锂市场规模将突破 50 亿美元,其中电池级氢氧化锂占比超 80%,双极膜法凭借其技术优势,市场份额有望突破 40%,成为行业主流制备技术。

双极膜电渗析技术以水解离为核心,通过膜材料创新与工艺优化,实现了氢氧化锂制备的绿色化、高效化与高值化,破解了传统工艺的环保与品质难题。随着膜材料成本的降低、工艺集成度的提升及产业化规模的扩大,该技术不仅将推动锂资源的高效利用,更将为新能源产业的绿色转型提供核心支撑。未来,双极膜法有望成为氢氧化锂制备的主流技术路径,为全球 “双碳” 目标实现与新能源产业高质量发展注入强劲动力。

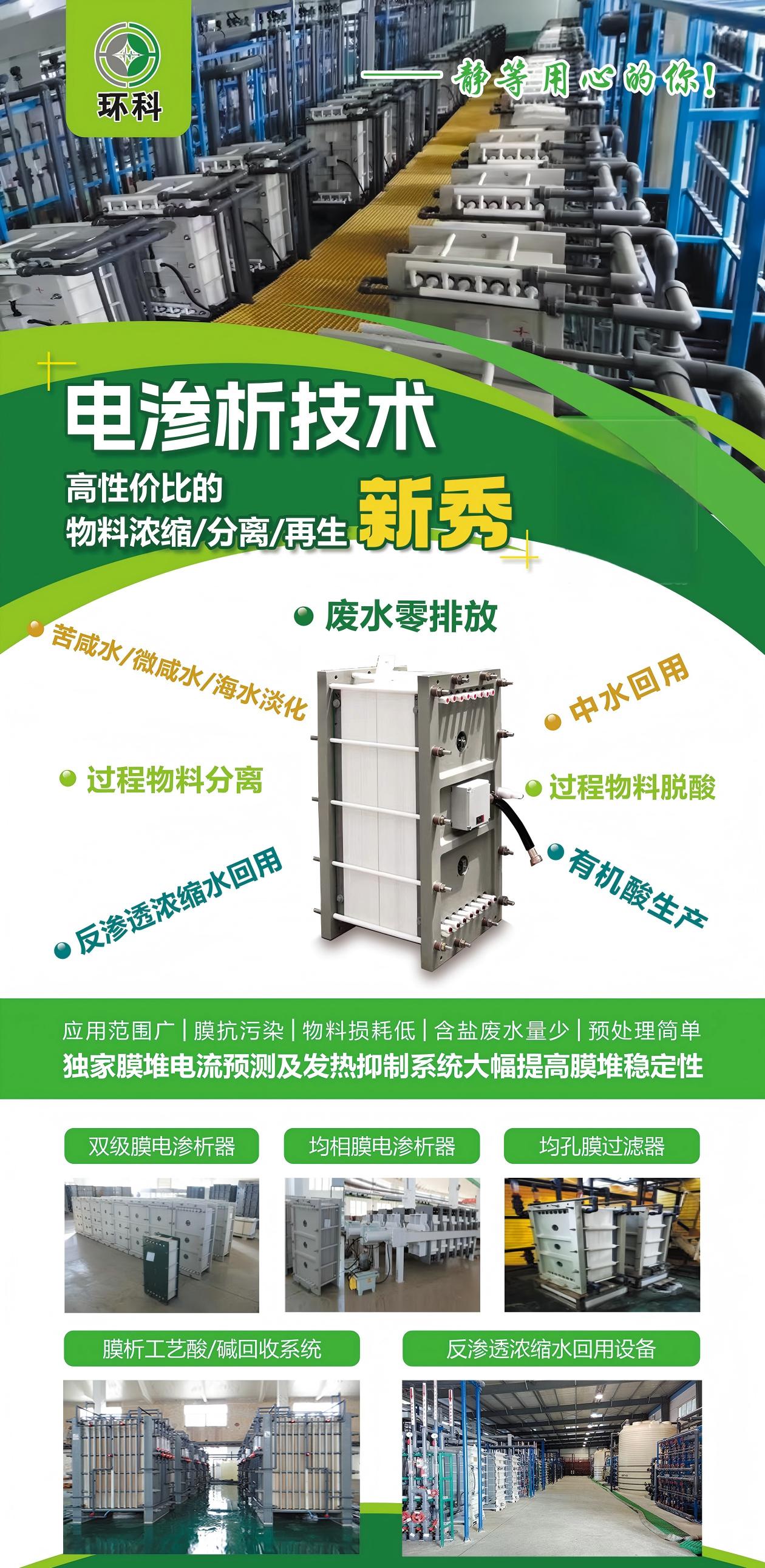

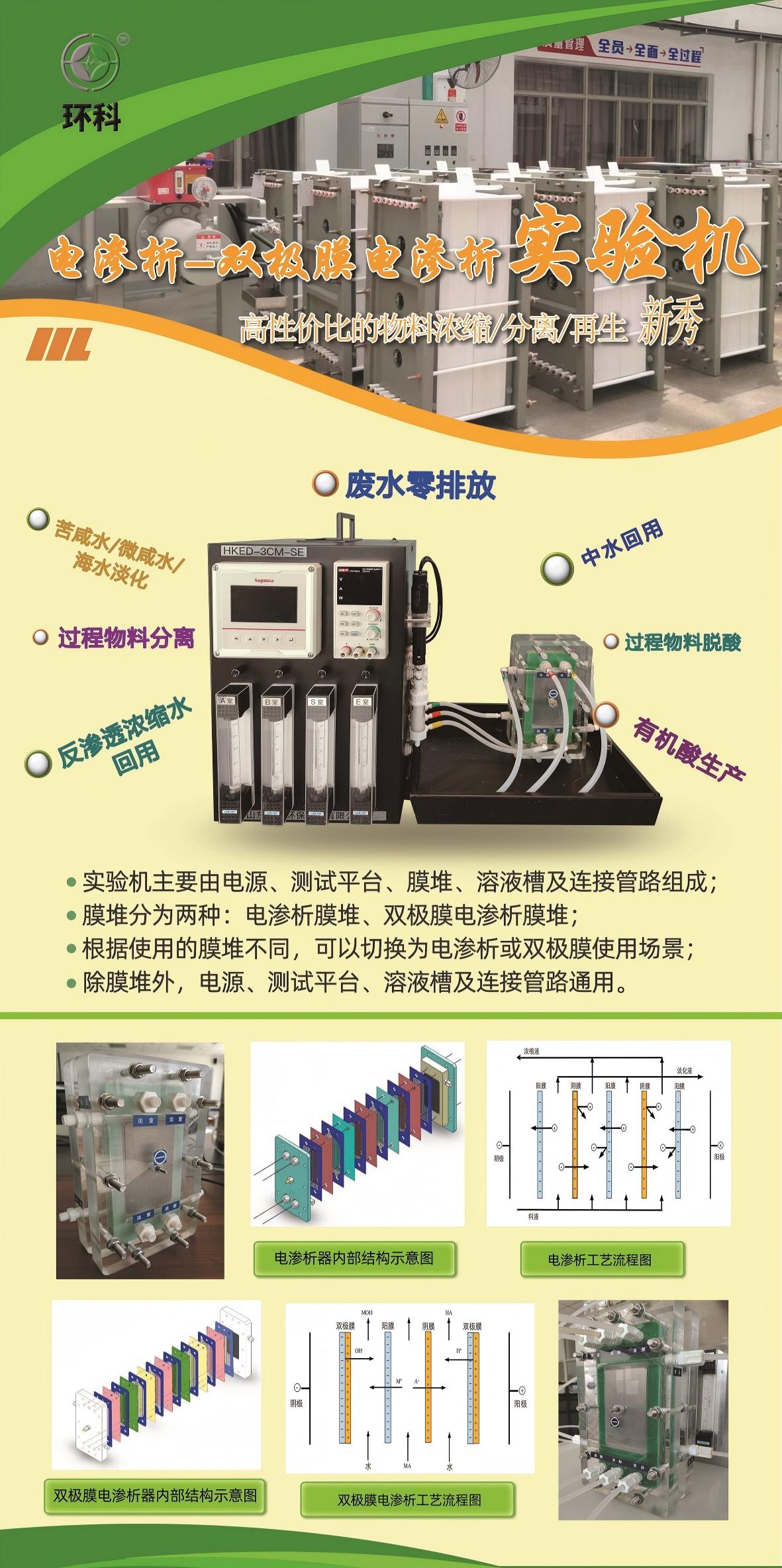

技术装备