电渗析技术:电镀废水资源化与零排放的核心解决方案

2025-12-05 来自: 山东环科环保科技有限公司 浏览次数:258

随着电镀行业的快速发展,废水处理已成为制约产业可持续发展的关键瓶颈。传统处理手段如化学沉淀、离子交换等,虽能在一定程度上缓解污染问题,却普遍存在资源消耗量大、二次污染隐患突出、运营成本高企等短板。而电渗析技术凭借其独特的物理分离特性与高效的资源回收能力,正逐渐成为电镀行业达成 “零排放” 目标的核心技术路径。

一、电镀废水处理的行业困局:传统技术的固有局限

电镀废水成分繁杂,包含铬、镍、铜等重金属离子、氰化物、有机添加剂及高浓度盐分,处理难度远高于普通工业废水。传统处理技术面临三大核心矛盾:

二、电渗析技术原理:离子定向迁移的物理分离机制

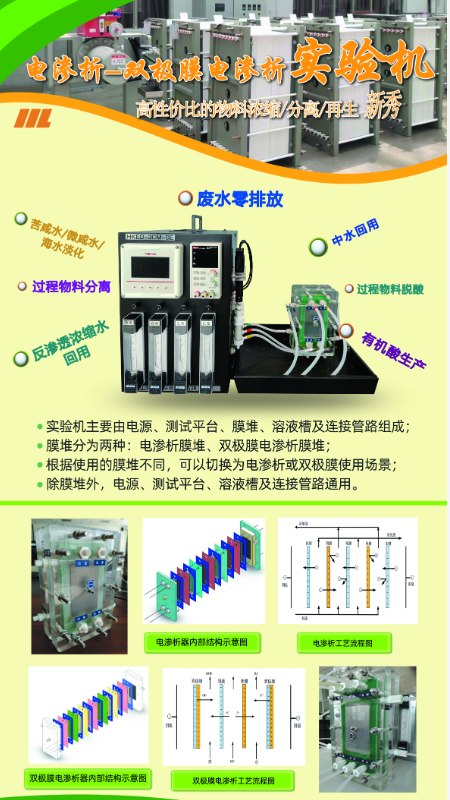

电渗析技术以直流电场为驱动力,依托离子交换膜的选择透过性,实现溶液中阴阳离子的定向迁移,其核心机制体现在两个方面:

电场驱动作用:在直流电场的作用下,Ni²⁺、CrO₄²⁻等带电离子向相反电极方向迁移,阳离子通过阳膜进入浓缩室,阴离子则经由阴膜进入相邻的浓缩室。

膜分离筛选作用:离子交换膜(含阳膜、阴膜及双极膜)构成选择性屏障,仅允许特定离子通过,同时阻挡其他物质,从而实现溶液淡化与浓缩的同步进行。

该物理分离过程无需添加化学药剂,从根源上避免了二次污染,且可通过模块化设计灵活调整处理规模,适配不同企业的需求。

三、电渗析在电镀行业的创新应用场景

1. 电镀废水零排放系统核心单元

在 “物化预处理 + 膜浓缩 + 蒸发结晶” 的零排放工艺体系中,电渗析作为膜浓缩阶段的关键设备,可替代传统反渗透(RO)技术实现更高倍率的浓缩,其核心优势包括:

浓缩效率更优:通过多级串联设计,可将电镀废水浓缩至含盐量 20% 以上,显著降低后续蒸发结晶的能耗;

资源回收前置:浓缩过程中同步实现重金属离子的富集,为后续金属回收提供高浓度原料液。

2. 重金属资源化回收新范式

电渗析与配位化学相结合的创新工艺,为重金属回收开辟了全新路径:

镍回收工艺:针对镀镍废水,采用阳膜 - 阴膜交替排列的膜堆设计,在浓缩室获得镍离子浓度可达 80g/L 的硫酸镍浓缩液,可直接回用于镀槽,实现 “闭路循环”;

3. 特殊废水处理专项方案

含氰废水处理:采用耐氧化型离子交换膜,在电场作用下实现氰根离子(CN⁻)与金属离子的高效分离,处理后废水氰化物含量可降至 0.1mg/L 以下;

络合态废水处理:通过调节电场强度与膜堆电压,破坏金属 - 络合剂的稳定结构,实现铜、锌等络合态金属离子的高效去除。

四、技术升级:电渗析的迭代发展方向

为适配电镀行业严苛的工艺要求,电渗析技术正朝着以下方向持续演进:

膜材料创新:研发耐高温、抗污染、高选择性的新型离子交换膜,如石墨烯改性膜、纳米复合膜等,将膜使用寿命提升至 5 年以上;

工艺集成优化:推动电渗析与电沉积、膜蒸馏等技术的耦合应用,形成 “电渗析 - 电沉积” 联用工艺,实现金属回收与废水处理的能量梯级利用;

智能控制系统升级:引入 AI 算法实时监测膜堆电压、电流密度等关键参数,动态调整运行工况,确保系统始终处于最优处理状态。

五、行业影响:从末端治理到全产业链绿色升级

电渗析技术的推广应用,正推动电镀行业从传统 “末端治理” 向 “资源循环型” 模式转型:

经济效益显著提升:某大型电镀企业应用该技术后,年节约化学药剂费用超 300 万元,回收金属的价值达 800 万元;

环境风险有效降低:废水回用率提升至 95% 以上,危险废物产生量减少 70%,大幅降低企业环境合规成本;

产业竞争力持续增强:通过资源循环利用构建差异化竞争优势,助力企业突破国际绿色贸易壁垒。

电渗析 —— 电镀行业的绿色革命引擎

在 “双碳” 目标与环保政策的双重驱动下,电渗析技术凭借高效、低碳、资源化的核心优势,已成为电镀行业转型升级的关键技术支撑。从重金属回收的 “资源提取器” 到废水零排放的 “核心引擎”,电渗析正在重新定义电镀生产的价值链。随着膜材料科学与智能控制技术的持续突破,这项诞生于 20 世纪中叶的分离技术,必将在 21 世纪的绿色制造浪潮中绽放新的活力。

技术装备