***制药废水提标改造工艺

2021-03-04 来自: 山东环科环保科技有限公司 浏览次数:752

生产***过程中会产生大量废水,此类废水不仅COD高、SS高且较难处理。通常采用物化+生化组合工艺对此类废水进行处理,物化工艺具有去除效果稳定、水力停留时间(HRT)较短等特点,而生化工艺对有机物总的去除率高、HRT较长。将这两种工艺结合起来对***废水进行处理,能够达到较好的去除效果。随着发酵类制药工业水污染物排放标准的出台,很多原有的处理工艺已经无法达到现有排放要求。宁夏某***生产企业原废水处理工艺为混凝+稀释后进2级A/O,已无法满足现有环保的排放要求。因此,根据该企业要求,在尽量保留现有废水处理设施的基础上进行升级改造,使得处理后的废水达到发酵类制药工业水污染物排放标准。

1、工程概况

1.1 原处理工艺废水水质以及排放指标

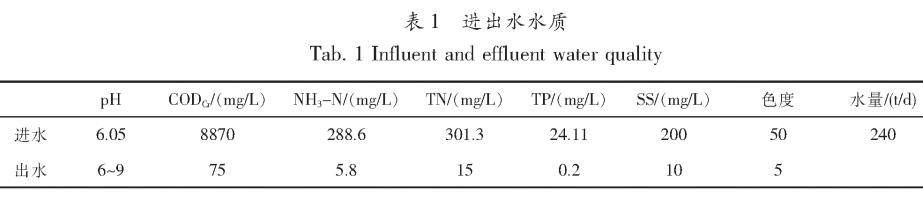

该废水是由生产VB12与泰勒过程中产生的两股废水混合而成,水样为淡黄色且有杂质。相应的进出水水质如表1所示。

1.2 工艺流程

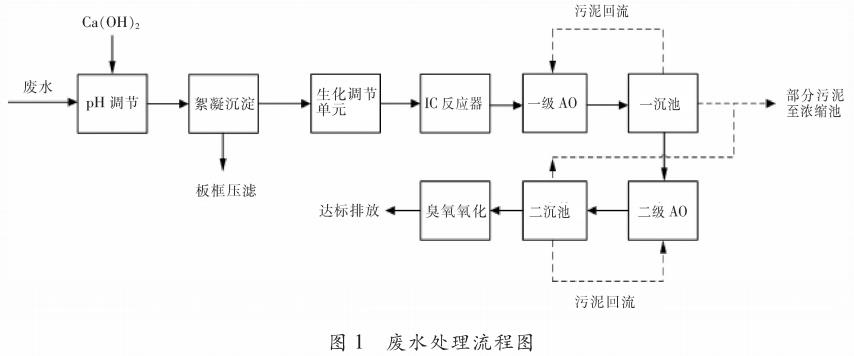

原处理工艺混凝+2级A/O已经无法满足现有环保的要求,根据试验结果结合以往的工程经验,对原有的工艺流程进行改造,改造后的工艺流程如图1所示。新增了IC厌氧反应单元以及臭氧氧化单元。

原有工艺中,废水采用液碱调节pH为7〜8之后进行絮凝沉淀,经过变更后的工艺采用石灰乳来调节pH。Ca(OH)2主要起两方面作用:

(1)杀菌:发酵废水中存在一些微生物,这些物质的存在不利于后续生化反应进行,将这些微生物杀死之后,就不会干扰后续生化单元微生物的正常活动。

(2)除P:废水中TP为24.11mg/L,向废水中投加Ca(OH)2与废水中的无机磷生成Ca3(PO4)2沉淀,使得预处理后出水TP降低至2mg/L以下,利于后续处理单元运行。

由于废水的COD较高,且可生化性较好,采用IC厌氧反应对废水进行处理,降低废水COD的同时将大分子有机物变为小分子有机物,以便后续A/O系统对废水进行处理。生化出水COD无法达到行业排放标准,采用臭氧氧化囚工艺对生化出水进行深度处理,使之达到排放要求。

1.3 各构筑物运行参数

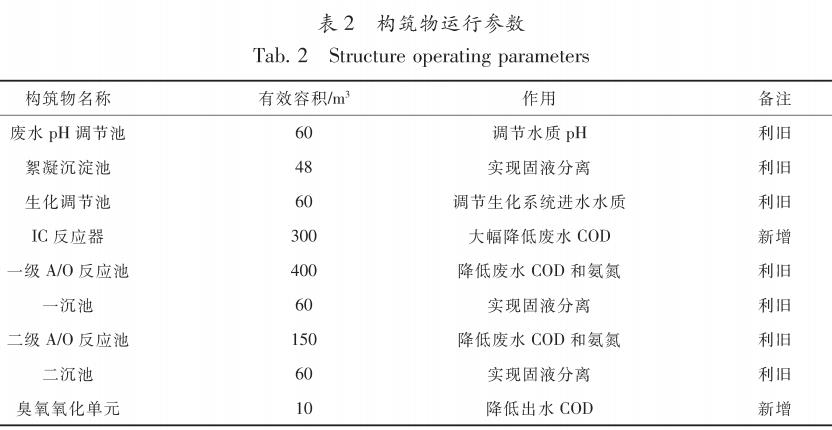

组合工艺各单元构筑物运行参数如表2所示。

1.4 分析方法

COD的测定采用重铬酸钾法,氨氮的测定采用纳氏试剂比色法,TP的测定采用钼酸铵分光光度法。

2、结果与讨论

本系统以废水收集池的废水为原水,调试进入稳定期后,对各个处理单元的出水水质进行检测。采用每天定期测样,共获取有效数据30组。为了评价系统运行的效果,选取COD、氨氮、总磷等作为评价指标。

2.1 系统对COD的去除效果

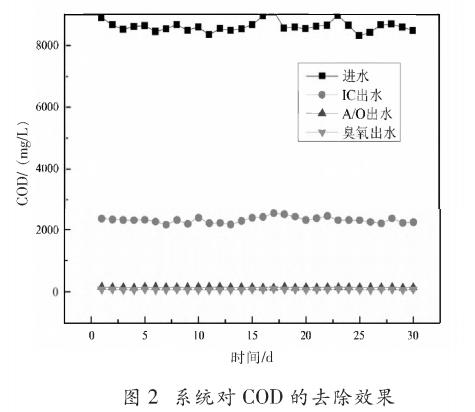

系统调试运行中,系统的进水、IC出水、2级A/O出水、臭氧氧化出水的COD分别为8870mg/L、2200mg/L、140mg/L、75mg/L,总的COD去除率达到99.1%。

废水经过预处理之后,废水中原有的微生物被杀死,避免了废水中原有微生物对后续生化单元微生物的毒害。由于废水的可生化性较好,在厌氧条件下,部分有机物被产酸菌、产甲烷菌分解为短碳链的有机物,部分会转化为CO2、CH4等,使得出水的COD大幅降低。经过IC厌氧单元处理后,出水的COD仅为2200mg/L。废水经过原有2级A/O单元处理后,出水COD为140mg/L,经过臭氧处理后,出水COD为75mg/L,达到排放标准。

由图2可知,虽然进水COD的波动较大,但是最终出水COD较为稳定,说明该系统对废水具有一定的抗冲击性。原因在于:一方面采用预处理,降低了废水中原有微生物对生化系统的冲击,另一方面,米用厌氧+好氧组合工艺能够提高整个系统的抗负荷冲击性,使得微生物在整个调试过程中,性能逐渐达到稳定状态。末端采用臭氧氧化作为深度处理单元,将废水COD降低的同时还起着脱色作用,确保出水能够达标。

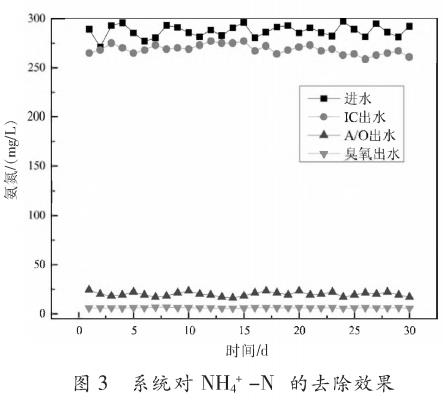

2.2 系统对氨氮的去除效果

系统调试运行后,系统的进水、IC出水、2级A/O出水、臭氧氧化出水的氨氮分别为288.6mg/L、265mg/L、23.11mg/L、5.8mg/L,总的氨氮去除率达到98%,见图3。

废水中的氨氮脱除主要依靠原有的2级A/O单元来实现,缺氧段通过反硝化作用,将硝态氮和亚硝态氮转变为氮气。好氧段通过硝化作用,将氨氮转变为硝态氮和亚硝态氮。出水结果表明,A/O单元的硝化细菌和反硝化细菌的性能达到稳定状态。

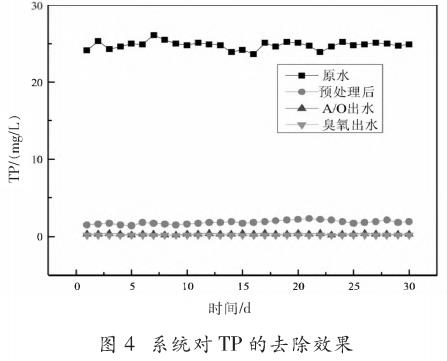

2.3 系统对于TP的去除效果

系统调试运行后,系统的进水、pH调节出水、2级A/O出水、臭氧氧化出水的TP分别为24.11mg/L、1.5mg/L、0.3mg/L、0.2mg/L,总的TP去除率达到99.17%,见图4。

对于TP的去除主要靠前端的预处理来实现,通过投加的Ca(OH)2与废水中的无机磷发生反应。残留的少量TP进入后续生化反应过程,考虑到生化反应对TP的去除效果有限,通过前端预处理,避免了TP超标导致出水不合格的情况出现。

3、系统的运行分析

系统刚开始运行时,整个生化系统的微生物并不稳定,致使出水水质有波动。运行一个月之后,IC厌氧反应器、A/O单元的微生物相对稳定,出水的水质较为稳定,达到预期目标。整个过程中,TP的去除主要靠前端预处理过程中投加的Ca(OH)2,COD的去除主要依托生化工段的处理,生化出水需要臭氧氧化来深度处理使之达标排放。同时对整个系统的运行成本进行分析,处理每吨废水的成本为5.5元。

4、结论

(1)发酵过程中产生的废水主要为高浓有机废水和冲洗废水,其中高浓有机废水COD高(SS较多且成分复杂间歇排放,属于主要的污染源。

(2)针对浓度较高且可生化性较好的废水,采用IC厌氧反应+2级A/O组合工艺,发挥了组合工艺抗负荷冲击的能力,保障了出水的稳定性。

(3)预处理调碱单元对于生物具有良好的杀菌作用,能够确保后续生化单兀的稳定性,末端的***氧化对生化出水难以降解的COD进行降解,确保达到排放要求。

(4)采用组合工艺对废水进行处理,COD的去除主要靠厌氧与好氧组合工艺,氨氮的去除靠A/O硝化与反硝化作用。

技术装备